La méthode des « 5 pourquoi » est un outil de questionnement itératif utilisé pour identifier la cause racine d’un problème.

Le principe est simple : poser la question « Pourquoi ? » jusqu’à ce que la véritable cause soit découverte, généralement après cinq questions.

Pourquoi sommes-nous souvent face à des problèmes insolubles ?

Parce que nous sommes entrainé à proposer des solutions avant même d’identifier le but que nous cherchons à atteindre dans la résolution.

Certains problèmes, pour ne pas dire tous, sont bien souvent lié à difficultés d’interactions entre les parties prenantes d’un système.

— Toutes les solutions ne résolvent pas les problèmes réels.

— Tous les problèmes ne méritent pas d’être résolus.

Il est crucial de s’assurer que la solution apportée répond au bon problème.

Un problème sans solution est un problème mal posé.

Albert Einstein

Importance de résoudre le bon problème

Comme le souligne Albert Einstein, « Un problème sans solution est un problème mal posé ». Les 5 pourquoi aide à éviter de se précipiter sur des solutions inadaptées. De ce proverbe, j’en tire la maxime suivante :

- « La bonne solution au mauvais problème est… la mauvaise solution ».

Les 5 pourquoi

La méthode des « 5 pourquoi » est un outil de questionnement itératif utilisé pour identifier la cause racine d’un problème. Le principe est simple : poser la question « Pourquoi ? » jusqu’à ce que la véritable cause soit découverte, généralement après cinq questions.

Un rappel crucial : Avant de plonger dans une solution, prenez le temps de valider : « À quel problème répond-elle et pour qui ? »

Prenons un exemple concret : imaginez développer une application sophistiquée pour réserver des taxis dans une ville où tout le monde se déplace à pied ou à vélo. Une technologie impressionnante, mais inadaptée à l’environnement.

C’est précisément là que les « 5 Pourquoi » entrent en jeu. Cet outil nous rappelle l’importance de commencer par le problème, de comprendre les besoins des utilisateurs (leurs « tâches à accomplir »), et de reconnaître que nous sommes tous dans un processus constant d’apprentissage.

Exemple d’utilisation des « 5 pourquoi »

Prenons un cas industriel : une fuite de liquide au pied d’une machine. En appliquant la méthode des « 5 pourquoi », on découvre que la cause racine est une grille non protégée contre les chutes d’objets, ce qui entraîne des copeaux dans le bac de liquide et endommage un joint. Une solution durable peut alors être mise en place.

Voici une proposition de déclinaison :

- 1-En réponse au premier pourquoi, on vérifie que le liquide au sol provient bien d’une fuite de la machine (qui aurait pu être du liquide renversé du bidon suite par exemple à une remise à niveau)

- 2-Second pourquoi : on remonte le fil, la fuite provient d’un joint endommagé.

- 3-Troisième pourquoi : comment le joint a été endommagé (usure ou accident)?

- On voit ici que chaque cas donnera suite à un traitement différent. Si la cause avait été l’usure, les avenues à explorer pour améliorer la situation et diminuer la récurrence du problème se situeraient dans le processus de maintenance préventive ou bien chez le fournisseur du joint. Dans notre exemple, on découvre que ce sont des copeaux présents dans le bac de liquide de coupe qui ont très probablement endommagés le joint.

- 4-Quatrième pourquoi : comment ces copeaux sont-ils arrivés dans le bac? La grille sensée retenir les copeaux est cassée.

- 5- Cinquième pourquoi: Comment a-t-elle été cassée? Les opérateurs qui utilisent la machine indiquent que des pièces ou des outils manuels tombent de temps en temps à cet endroit.

Cause du problème : La grille n’est pas protégée contre ces chutes intempestives.

Voilà la cause racine du problème. Le traitement de cette cause évitera la présence de copeaux dans le bac qui pouvait endommager le joint.

Dans cet exemple, le choix est fait de mettre en place une protection pour dévier la chute des objets et protéger la grille. Cette solution sera expérimentée en vérifiant chaque semaine l’état de la grille et l’absence de copeaux dans le bac.

Remarque : il apparait clairement dans cet exemple que s’arrêter à changer le joint endommagé qui a provoqué la fuite de liquide aurait vu réapparaitre le problème de fuite à court terme, encore et encore.

Nota : si le problème réapparaissait ultérieurement sans plus de présence de copeaux de coupe dans le bac, il faudrait alors explorer du côté de la maintenance (fréquence de changement du joint ou qualité du joint). Par contre, en ayant traité la cause racine initiale on a amélioré notablement la situation et ainsi, lors de cette éventuelle récurrence du problème, on réduit considérablement le champ d’investigation (gain en temps et en efficacité pour résoudre le problème).

Suivi des Problèmes et Méthodes de Résolution

Le suivi des problèmes constitue un élément essentiel de toute stratégie efficace de résolution. Il implique la documentation, la surveillance et l’analyse systématique des problèmes survenant dans un processus ou un système. En mettant en place un système solide de suivi des problèmes, les organisations peuvent obtenir des insights sur les problèmes récurrents, identifier des schémas et hiérarchiser les solutions en fonction de leur impact.

En ce qui concerne la résolution des problèmes, différentes méthodes peuvent être utilisées. La technique des « 5 Pourquoi », évoquée précédemment, explore en profondeur la cause racine d’un problème en posant de manière itérative la question « pourquoi » jusqu’à ce que le problème central soit révélé. De plus, des méthodologies telles que les diagrammes d’Ishikawa, aussi connus sous le nom de diagrammes en « arêtes de poisson », offrent une représentation visuelle pour identifier les causes potentielles et les effets contribuant à un problème.

D’autres cadres de résolution des problèmes, comme le cycle PDCA (Planifier, Faire, Vérifier, Agir) ou le DMAIC (Définir, Mesurer, Analyser, Innover, Contrôler) dans la méthodologie Six Sigma, proposent des approches structurées pour la résolution des problèmes. Ils mettent l’accent sur l’amélioration continue et la prise de décisions basées sur les données. Ces méthodes permettent une résolution systématique des problèmes en encourageant une analyse approfondie, des expérimentations et la mise en place de solutions durables.

Intégrer le suivi des problèmes à un ensemble diversifié de méthodes de résolution de problèmes permet aux organisations non seulement de traiter les problèmes immédiats, mais aussi de prévenir leur récurrence, favorisant ainsi une culture d’amélioration continue et d’innovation.

En savoir plus

Le system Lean

L’article sur le système Lean met en avant son rôle structuré basé sur l’amélioration continue et la satisfaction client. Il souligne l’importance d’adapter les outils Lean aux spécificités de chaque entreprise et d’impliquer tous les collaborateurs pour une mise en œuvre efficace. Le Lean s’appuie sur des processus standardisés et le management visuel pour identifier et résoudre les problèmes.

Focus sur le problem solving : Le Lean utilise des outils comme le PDCA et le format A3 pour documenter, analyser et résoudre les anomalies, en s’assurant que les problèmes sont identifiés et traités sur le terrain, là où la valeur est créée.

Pour plus de détails, voici le lien vers l’article : Le Système Lean.

Méthodes complémentaires de résolution

Pour aller plus loin, il est possible d’intégrer d’autres outils comme le diagramme d’Ishikawa ou le cycle PDCA pour renforcer l’analyse et la résolution des problèmes, contribuant à une amélioration continue des processus.

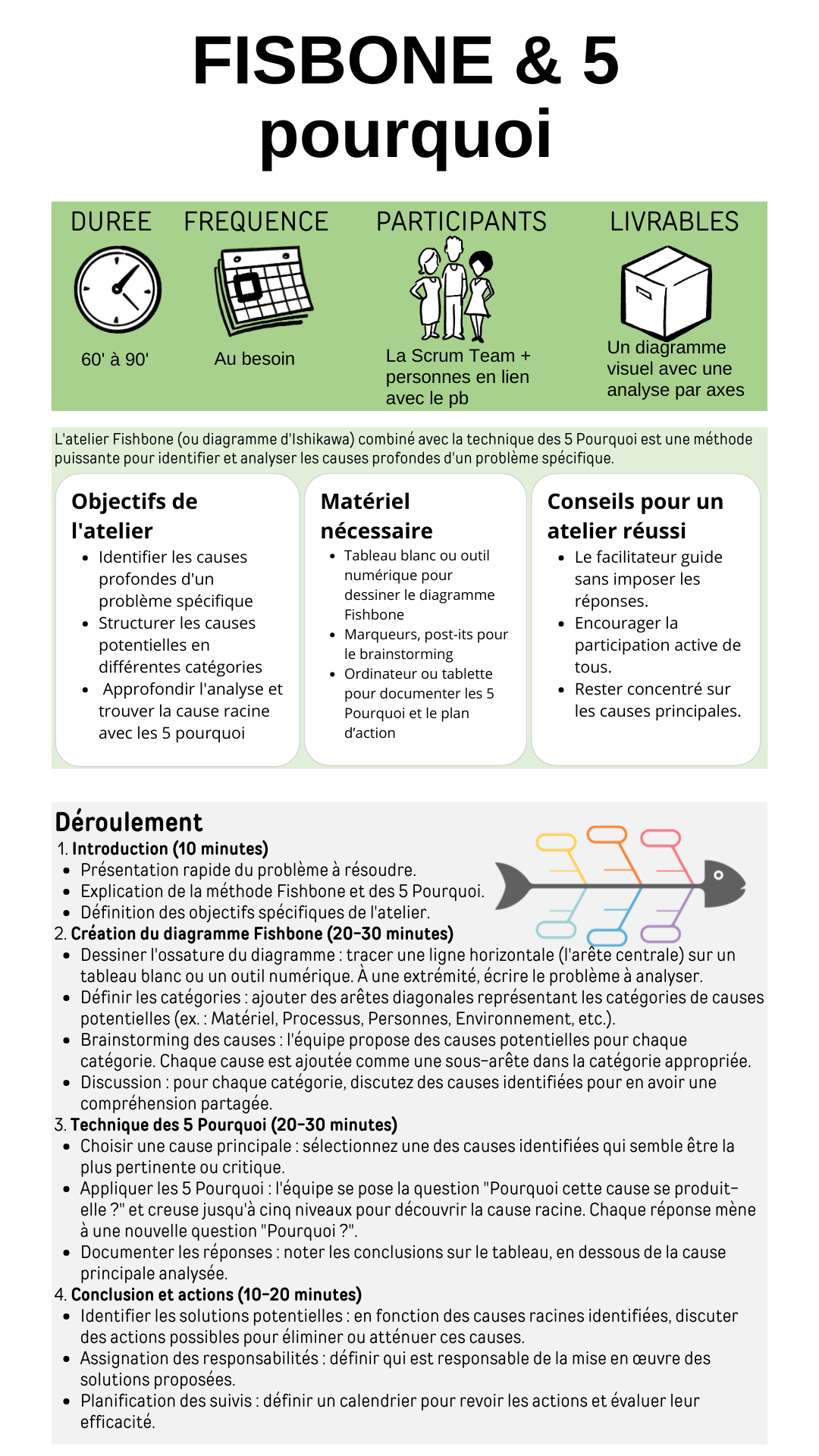

Comment animer un atelier ?

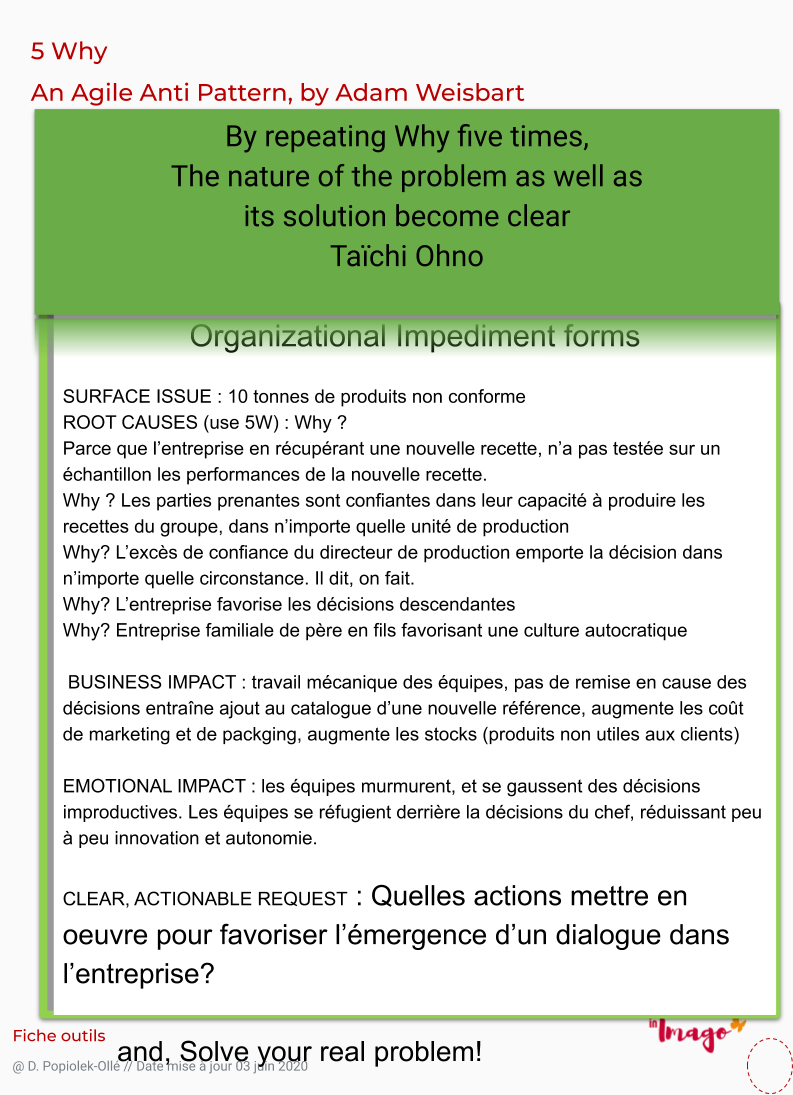

5 pourquoi anti-pattern

Pourquoi ça marche ?

La méthode des « 5 pourquoi » est efficace parce qu’elle invite à prendre du recul, à se poser, à être véritablement focalisé sur le problème, et à aligner les perspectives de tous les intervenants.

Ce processus structuré permet d’identifier les causes profondes d’un problème en dépassant les réponses superficielles, ce qui garantit des solutions durables et adaptées à la réalité du terrain. C’est cette approche méthodique et collaborative qui en fait un outil si puissant pour la résolution de problèmes.

Cela contribue à la réduction des récurrences et à l’amélioration continue dans les organisations.

Auteure : Dominique popiolek-Ollé, Transmutation leader, Agile Executive Coach, Fondatrice de In Imago, conseil en management et transformation disruptive.

Les « 5 pourquoi » revisités par Adam Weisbart remet cet outil Lean d’actualité. Les « 5 pourquoi » nous permettent de faire face à nos erreurs. Ils sont un outil précieux de résolution …

Les « 5 pourquoi » revisités par Adam Weisbart remet cet outil Lean d’actualité. Les « 5 pourquoi » nous permettent de faire face à nos erreurs. Ils sont un outil précieux de résolution …